住所:

江蘇省常州市新北区西夏樹工業団地陽城湖路233-3号

リーマ加工は機械加工における重要な操作であり、リーマとして知られる工具を使用して、既存の穴のサイズ、仕上げ、公差を改善します。最適な結果を得るには、リーミングの正しい速度と送りを選択することが重要です。これらのパラメータは、工具寿命の延長、工具摩耗の防止、高品質仕上げの確保に重要な役割を果たします。この詳細なガイドでは、リーマの速度と送りについて詳しく説明し、それらに影響を与える要因、設定のベスト プラクティス、およびそれらが加工パフォーマンスに与える影響について説明します。

1. リーマーについて理解する

速度と送りについて詳しく説明する前に、まずリーマーとは何か、そしてどのように機能するかを理解しましょう。リーマは、下穴を精密に拡大したり仕上げたりするために使用される回転切削工具です。大量の材料を除去するように設計されたドリルとは異なり、リーマーは穴を正確な寸法に微調整し、表面仕上げを向上させるために使用されます。

リーマーには次のようないくつかのタイプがあります。

ストレートリーマ: これらは一般的に、穴を拡大したり直線エッジで仕上げたりするために使用されます。

テーパーリーマ:円錐形の穴を作成するために使用されます。

超硬リーマ: 硬度と高温に耐える能力で知られており、タフな材料に最適です。

これらの各リーマーのパフォーマンスを最大化するには、特定の速度と送りが必要です。

2. リーマ速度と送りに影響を与える要因

リーマの速度と送りは、次のようないくつかの要因によって影響されます。

材料の種類: 効率を確保し、工具の摩耗を防ぐために、材料が異なると異なる切断速度が必要になります。スチールやチタンなどの硬い材料は、通常、アルミニウムや真鍮などの柔らかい材料よりも遅い切断速度を必要とします。

リーマ材質:リーマ自体の材質(ハイス、超硬など)により切削速度範囲が決まります。たとえば、超硬リーマーは、ハイス鋼リーマーと比較して高速に耐えることができます。

穴のサイズと深さ: リーミングされる穴のサイズと深さは、除去される材料の量に影響し、それが必要な速度と送りに影響します。

機械の剛性: 機械の剛性が高いほど、工具寿命や品質を犠牲にすることなく、より高い速度と送りが可能になります。

クーラントの使用: クーラントを使用すると発熱が低減され、表面仕上げが向上し工具寿命が延びると同時に、速度と送りを向上させることができます。

3. 速度: 適切な切断速度の計算方法

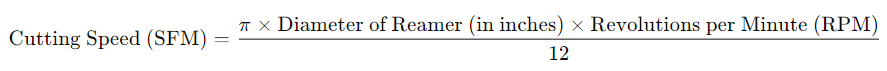

切削速度または表面速度は、リーマの刃先がワークピースを横切る速度を指します。通常、表面フィート/分 (SFM) またはメートル/分 (m/min) で測定されます。リーマの適切な切断速度を計算するには、次の式を使用します。

あるいは、さまざまな材料の切削速度チャートを使用して、加工される材料とリーマのタイプに基づいた推奨表面速度を提供することもできます。

さまざまな材料の切断速度に関する一般的なガイドラインは次のとおりです。

アルミニウム: 300-600 SFM

真鍮: 100-200 SFM

炭素鋼: 50-150 SFM

ステンレス鋼: 30-100 SFM

チタン: 10-50 SFM

4. フィード: 適切なフィード速度を決定する方法

送り速度とは、リーマがワークピース内に前進する速度を指します。通常、インチ/分 (IPM) またはミリメートル/分 (mm/min) で測定されます。送り速度は、リーマが 1 回のパスで除去する材料の量を決定する重要な要素であり、表面仕上げと工具寿命を決定する上で重要な役割を果たします。

リーマ加工は仕上げ加工であるため、リーマ加工の推奨送り速度は一般にドリルの送り速度よりも低くなります。送り速度には、リーマの種類、穴のサイズ、材質、切削速度も考慮する必要があります。

送り速度を計算する一般的な式は次のとおりです。

送り速度(IPM) = 歯当たりの送り量(IPT) × 歯の数 × 回転数

場所:

歯当たりの送り (IPT): リーマーの各歯が回転ごとに除去する材料の量。これは材料、工具の種類、切削条件によって異なります。

歯数: リーマの刃先の数。

5. リーミングパラメータの最適化

リーマの速度と送りを最適化すると、全体的な加工効率が向上し、コストが削減され、工具寿命が延長されます。リーミング操作を最適化するための重要な考慮事項をいくつか示します。

5.1.表面仕上げ

一般に、送りが遅いと表面の仕上げはより細かくなりますが、送りが速いと仕上げは粗くなる可能性がありますが、材料の除去をより速く行うことができます。

より滑らかな表面仕上げは、航空宇宙産業や自動車産業など、高精度が要求される用途では特に重要です。

5.2.工具の摩耗と寿命

切削速度が高いと過度の熱が蓄積し、工具の早期摩耗が発生する可能性があります。

最適化された送りにより、切れ刃に過負荷がかからないようになり、工具寿命を延ばすことができます。

特に硬い材料を扱う場合は、リーマーの過負荷を避けるために、速度と送りを定期的に監視して調整する必要があります。

5.3.切りくずの除去

適切な送り速度は、効率的な切りくず除去に役立ちます。送りが遅すぎると、切りくずが効果的に除去されず、切りくず詰まりが発生し、工具とワークの両方を損傷する可能性があります。

送り速度が高くなると、より大きな切りくずが生成されるため、切削動作の干渉を避けるために、切りくずを穴から効率的に排出する必要があります。

6. リーマー速度と送りのベストプラクティス

最適なリーミング パフォーマンスを確保するために、いくつかのベスト プラクティスを次に示します。

クーラントを使用する: クーラントを適切に使用すると、工具の寿命を延ばし、過度の熱の蓄積を防ぐことができます。

控えめな設定から始めます。不明な場合は、低い速度と送りから始めて、工具の摩耗と表面仕上げを監視しながら徐々に速度と送りを上げてください。

高品質のリーマを使用する: 強靱な材料用の超硬や一般用途のハイスなど、作業に適したタイプのリーマを選択してください。

切りくずの形成を監視する: リーミングプロセス中に形成される切りくずを監視します。理想的には、小さくて形状が一貫している必要があります。大きくて糸状の切りくずは、送り速度または切削速度に問題があることを示している可能性があります。

機械の剛性を確認します。機械のセットアップが安定しており、振動がないことを確認してください。これは、リーマ加工の精度に影響を与え、工具の早期摩耗につながる可能性があります。

7. 避けるべきよくある間違い

高すぎる送り速度: 高すぎる送り速度を使用すると、リーマーに過度の摩耗が発生し、穴の品質が損なわれる可能性があります。

材料の硬度を無視する: 材料の硬度が高いほど、より遅い切削速度と送りが必要になります。標準設定を使用すると、パフォーマンスが低下する可能性があります。

工具の摩耗を監視していない: 工具の摩耗を追跡しないと、表面仕上げの低下や寸法の不正確さが生じる可能性があります。鈍くなった刃先やチップの欠けなど、摩耗の兆候がないか必ず確認してください。

不適切な切りくず除去: 切りくずが適切に除去されていない場合、切りくずが穴に詰まり、リーマとワークピースの両方に損傷を与える可能性があります。

8. 結論

リーマの速度と送りは、加工効率、工具寿命、最終製品の品質に影響を与える重要なパラメータです。これらのパラメータに影響を与える要因を理解し、ベストプラクティスに従うことで、機械工はリーマ加工で優れた結果を達成できます。材料の種類、リーマの仕様、機械の能力を慎重に考慮することで、高品質の仕上げと工具寿命の最大化の両方を実現するリーマ加工を最適化することができます。